Da una parte la necessità di assecondare una transizione energetica il cui obiettivo è quello di azzerare nell’arco di pochi anni i contributi emissivi dei motori a combustione interna in tutti i settori applicativi. Dall’altra la necessità di mantenere la produttività e l’affidabilità delle macchine oggi equipaggiate con motori endotermici.

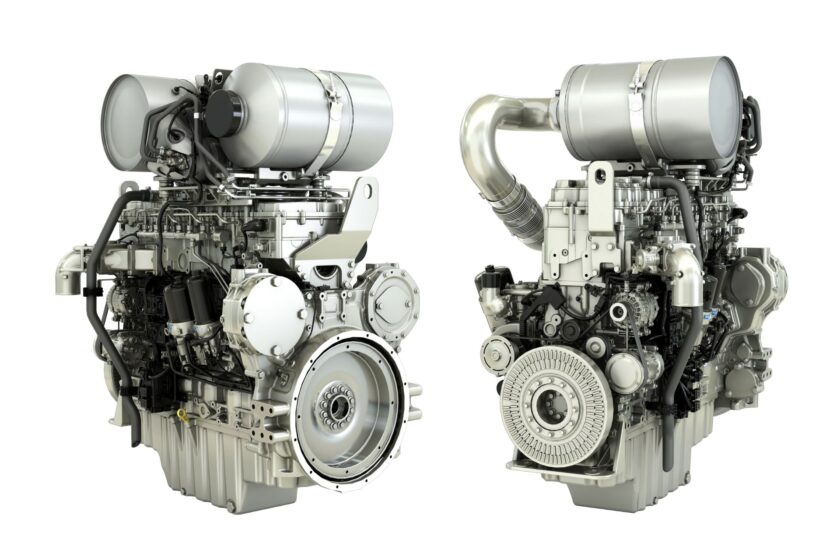

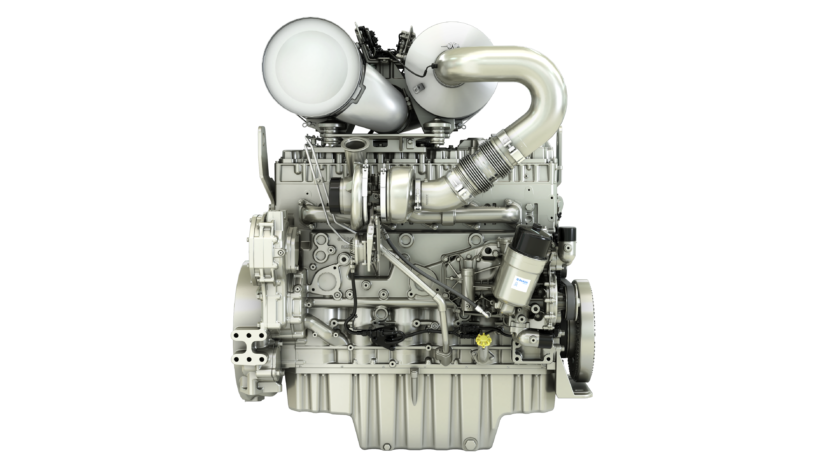

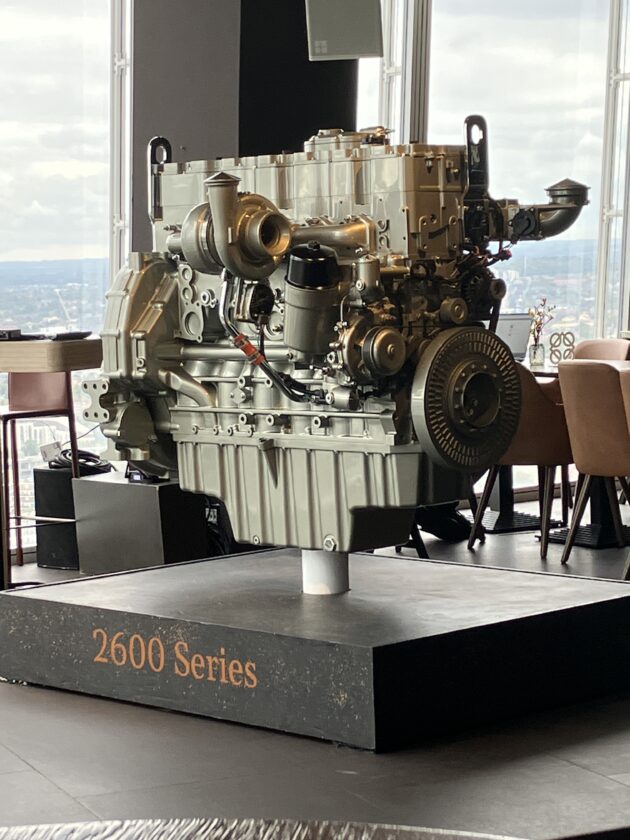

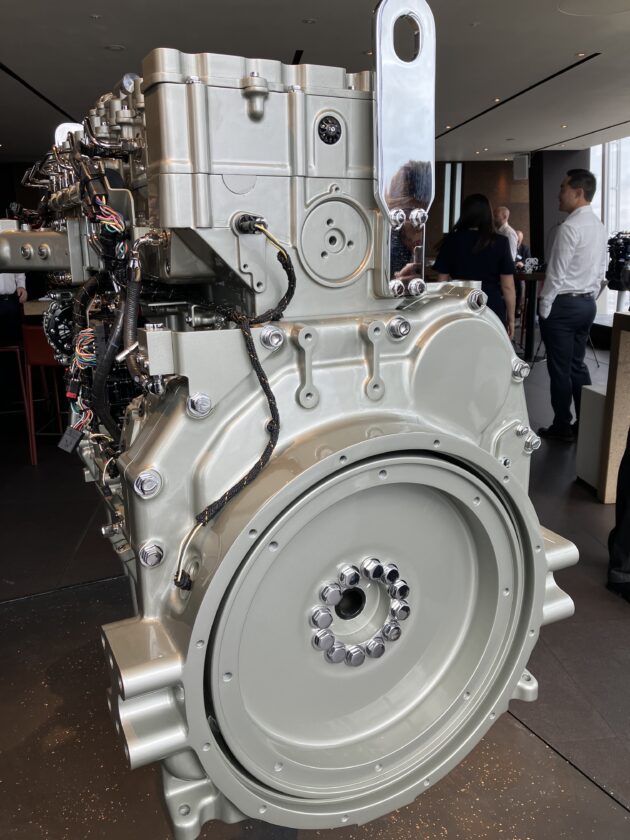

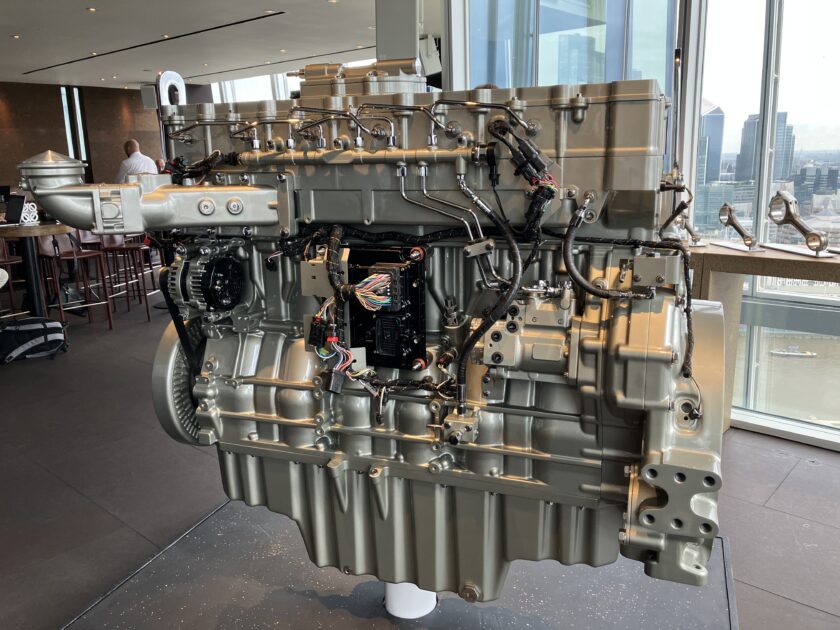

Unità che in molteplici applicazioni off-road e industriali, già al di sopra dei 50 chilowatt di potenza, non potranno essere sostituiti a breve termine da soluzioni full electric causa l’elevato assorbimento energetico, non sostenibile dalle attuali tecnologie di accumulo. Per rispondere a tali sfide Perkins ha presentato all’inizio di Settembre una nuova generazioni di motori diesel basati su un’inedita piattaforma da 13 litri di cubatura e integrati in una serie siglata “2600”, unità di medie dimensioni volte a inserirsi a partire dal 2026 all’interno della gamma del costruttore anglo-americano con otto potenze nominali per un intervallo di offerta compreso fra i 340 e i 515 chilowatt, da 450 a 690 cavalli circa.

Motori Perkins serie “2600”: una sola serie anzichè quattro

Un range oggi coperto da unità appartenenti a ben quattro serie di motori da 12 litri e mezzo, le serie “2200” e “2400”, da 15 litri, le unità serie “2500”, e da 18 litri, la serie “2800”. Con la nuova serie “2600” tali propulsori saranno sostituiti in toto permettendo a Perkins di razionalizzare la propria gamma attualizzandone anche i contenuti grazie a soluzioni tecniche coperte da oltre 80 brevetti.

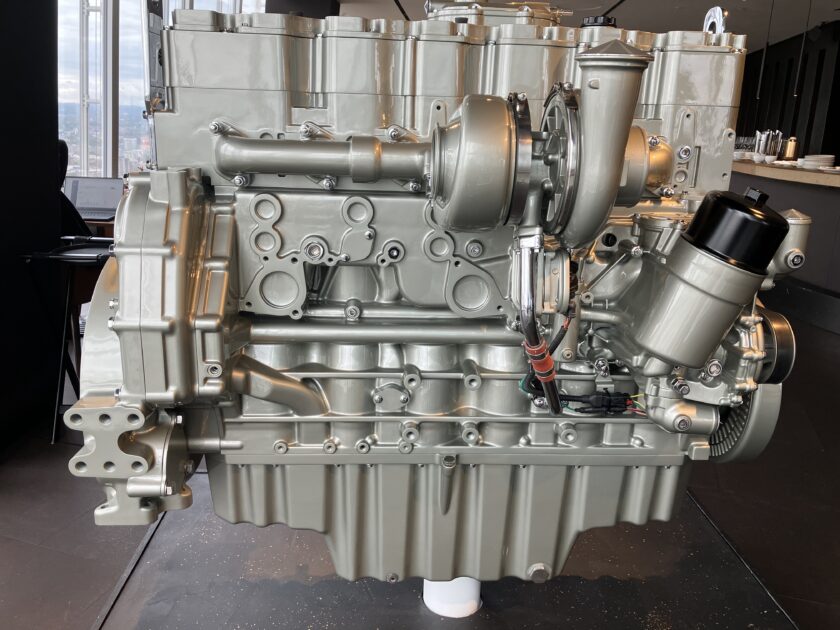

Le nuove unità riprendono ovviamente le architetture a sei cilindri in linea dei motori che sostituiranno mantenendo anche l’alesaggio delle unità serie “2200” e “2400”, 130 millimetri, ma a fronte di corse da 162 millimetri che vanno a definire una cilindrata unitaria di due litri e 149 centimetri cubi per una cilindrata totale di 12 litri e 859 centimetri cubi. Un downsizing quindi per l’offerta di potenze superiori ai 430 chilowatt coperte oggi dalle unità “2500”e “2800” che si abbina all’introduzione di tecnologie atte a permette ai “2600” l’allineamento agli step omologativi di livello superiore che saranno richiesti nei prossimi anni. In tale ottica lo sviluppo dei nuovi motori è stato avanzato riprogettando da zero tutti i componenti a partire dal blocco motore il cui sviluppo strutturale è stato avanzato simulando stress meccanici derivati da picchi di pressione massimi nel cilindro di 240 bar e da rapporti di compressione fino a 18 punti a uno.

Del tutto originale poi i layout dei canali di raffreddamento intersecanti le camicie cilindri nelle zone della testata e del basamento per assicurare il miglior raffreddamento possibile e massimizzare il rendimento termico nelle fasi di combustione senza compromettere l’affidabilità dell’unità. Il rapporto di compressione sulle nuove unità sarà inoltre variabile in funzione della legislazione vigente nel Paese di applicazione, scendendo a 16 punti e mezzo a uno nei Paesi con livelli di emissioni meno restrittivi rispetto a quelli europei o americani. Anche la testa è stata sviluppata ad hoc al fine di integrare un nuovo set di valvole con punterie a tazza e compensate idraulicamente nel gioco così da azzerare le specifiche esigenze di manutenzioni.

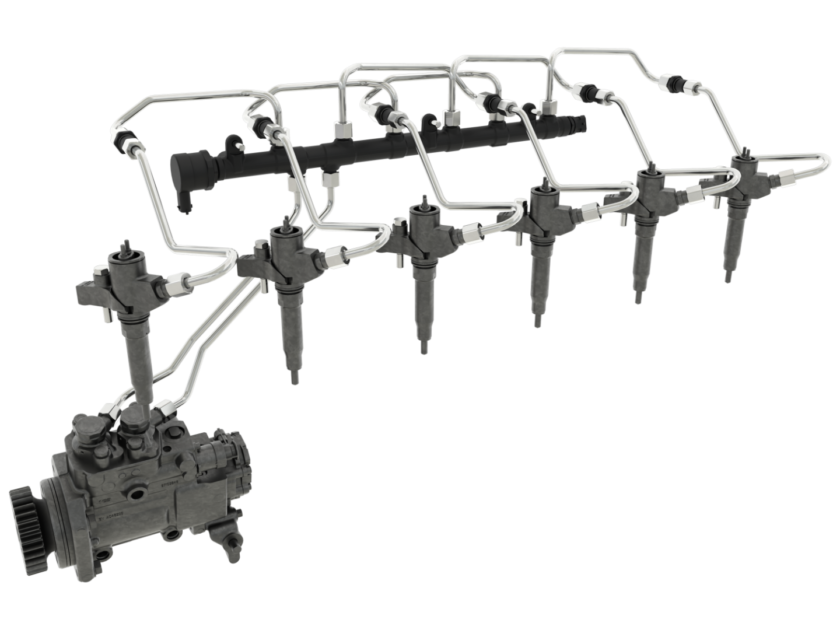

Affidata poi a un sistema common rail operante con pressioni che possono toccare i due mila e 500 bar le alimentazioni, attuate per via diretta con iniettori multiforo controllati da una specifica centralina che gestisce in tempo reale tutti i sistemi motore permettendo un’ottimizzazione costante e globale dell’efficienza in tutto il campo di lavoro. Gli iniettori, inoltre, sono protetti da speciali componenti coperti da brevetto che impediscono il passaggio di detriti derivati dall’erosione dei componenti a monte dei sistemi all’interno degli stessi, attenzione condivisa anche dalla pompa dell’olio e dalla pompa ad alta pressione del carburante. Al sistema di alimentazione di ultima generazione si affianca poi un nuovo sistema di sovralimentazione basato su un turbocompressore a geometrica variabile comune a tutte le unità della serie e associa le caratteristiche prestazionali di sistemi di grandi dimensioni in termini di sovrapressioni di alimentazione ma attuandole con transitori di risposta ridotta.

Grazie a tali soluzioni i nuovi “2600” propongono prestazioni elevate in termini di potenza e coppia specifica, tant’è che nella taratura massima da 515 chilowatt di potenza, circa 700 cavalli disponibili già a mille 800 giri e costanti fino al regime nominale di due mila 200 giri al minuto, viene definita una potenza specifica di quasi 55 cavalli/litro, davvero elevata per motori destinati a sostenere anche impieghi pesanti.

La coppia massima di tre mila 200 newtonmetro a mille 300 giri al minuto è sinonimo di un comportamento molto elastico, confermato anche da una riserva di coppia del 43 per cento. A confermare la bontà dell’efficienza provvede invece l’elevato livello della pressione media effettiva, 26 bar e 6, e i consumi dichiarati inferiori ai 185 grammi/ora per chilowatt di potenza. Il tutto con una velocità media del pistone di quasi 12 metri al secondo e con masse e dimensioni quanto mai contenute.

Con i motori Perkins serie “2600” elevate densità di potenza

I nuovi “2600” non superano infatti i mille 400 millimetri di lunghezza e i mille 200 di altezza, rimanendo inoltre ben al di sotto del metro per quanto riguarda la larghezza. Ne deriva una densità di potenza elevata, 411 cavalli/metro cubo, associata a un rapporto peso/potenza di un solo chilo e 600 grammi per singolo cavallo. Le unità pesano in effetti mille 154 chili, massa inferiore del 20 per cento circa rispetto alle unità da 15 e 18 litri di pari potenza offerte oggi da Perkins. Rispetto a queste ultimo risultano rivisti i treni degli ingranaggi posteriori e le prese di forza, sviluppate in un’ottica di emissioni acustiche ridotte, tre decibel in meno rispetto ai motori da 13, 15 e 18 litri attualmente sul mercato, e di flessibilità di installazione. A tale proposito la modularità che contraddistingue le nuove unità permette la scelta di differenti tipologie di campana volano così come quattro differenti posizioni per le prese di forza, due laterali e due posteriori. Le posteriori, inoltre sono modulabili in un’ottica di direzione di rotazione facilitando al cliente finale l’interfaccia dell’unità con le proprie macchine. Il compressore dell’aria e il doppio motorino di avviamento rimangono in optional come per unità attualmente sul mercato. La validazione delle nuove unità è arrivata al momento a contare 20 mila ore operative. Il lancio dei primi progetti pilota avverranno nel 2025 per poi partire con la produzione di serie nel 2026.

Fra gli obiettivi di progetto alla base dei nuovi “2600” anche quello di ridurre i fermi manutentivi, colto integrando molti dei componenti ausiliari in singoli moduli. Quello di raffreddamento e lubrificazione, per esempio, integra all’interno la pompa dell’acqua, lo scambiatore dell’olio, il filtro olio e il termostato del refrigerante, soluzione che da sola ha permesso di eliminare circa 20 connessioni escludendo di conseguenza le perdite associate oltre a migliorare la protezione dei singoli componenti in un’ottica di affidabilità.

Anche il circuito di bassa pressione del carburante ha visto i singoli componenti essere condensati in un unico modulo integrando una pompa ad azionamento elettrico o ad azionamento meccanico, soluzione che permette una riduzione nei consumi di fluidi di quasi il 50 per cento e quindi un prolungamento delle ore di lavoro e degli intervalli di manutenzione, non a caso necessari solo ogni mille ore.

Compattati poi anche i filtri doc e dpf e rivisto il sistema di post trattamento scr, ottimizzato per assicurare massima efficienza di funzionamento su un più ampio range di temperature di esercizio. A seconda dell’applicazione inoltre il modulo di controllo delle emissioni può essere previsto sul motore o posizionato in remoto né manca la possibilità, se le future legislazioni lo imporranno, la predisposizione per l’inserimento di eventuali sistemi di ricircolo dei gas di scarico senza richiedere modifiche all’unità in termini di posizione del sistema di sovralimentazione. Nel caso di applicazioni in quota è prevista la possibilità di integrare sistemi ausiliari in grado di supportare l’operatività ad altitudini superiori ai tre mila 650 metri e a temperature superiori ai 60 gradi o inferiori ai meno 40 gradi ne i Tecnici hanno trascurato la la compatibilità dell’alimenta con carburanti liquidi derivati da oli vegetali idrogenati “Hvo” in concentrazioni fino al cento per cento, con biodiesel distillati o standard fino a “B100”e, tramite opportune modifiche, con gas naturale e idrogeno.

Manutenzioni ridotte al minimo

Fra gli obiettivi di progetto alla base dei nuovi “2600” anche quello di ridurre i fermi manutentivi, colto integrando molti dei componenti ausiliari in singoli moduli. Quello di raffreddamento e lubrificazione, per esempio, integra all’interno la pompa dell’acqua, lo scambiatore dell’olio, il filtro olio e il termostato del refrigerante, soluzione che da sola ha permesso di eliminare circa 20 connessioni escludendo di conseguenza le perdite associate oltre a migliorare la protezione dei singoli componenti in un’ottica di affidabilità. Anche il circuito di bassa pressione del carburante ha visto i singoli componenti essere condensati in un unico modulo integrando una pompa ad azionamento elettrico o ad azionamento meccanico, soluzione che permette una riduzione nei consumi di fluidi di quasi il 50 per cento e quindi un prolungamento delle ore di lavoro e degli intervalli di manutenzione, non a caso necessari solo ogni mille ore.

Compattati poi anche i filtri doc e dpf e rivisto il sistema di post trattamento scr, ottimizzato per assicurare massima efficienza di funzionamento su un più ampio range di temperature di esercizio. A seconda dell’applicazione inoltre il modulo di controllo delle emissioni può essere previsto sul motore o posizionato in remoto né manca la possibilità, se le future legislazioni lo imporranno, la predisposizione per l’inserimento di eventuali sistemi di ricircolo dei gas di scarico senza richiedere modifiche all’unità in termini di posizione del sistema di sovralimentazione. Nel caso di applicazioni in quota è prevista la possibilità di integrare sistemi ausiliari in grado di supportare l’operatività ad altitudini superiori ai tre mila 650 metri e a temperature superiori ai 60 gradi o inferiori ai meno 40 gradi ne i Tecnici hanno trascurato la la compatibilità dell’alimenta con carburanti liquidi derivati da oli vegetali idrogenati “Hvo” in concentrazioni fino al cento per cento, con biodiesel distillati o standard fino a “B100”e, tramite opportune modifiche, con gas naturale e idrogeno.

Leggi anche: Perkins, motori ibridi su misura

Titolo: Next generation ready: ecco i turbodiesel Perkins serie “2600”

Autore: Redazione